Om te voldoen aan de GMP-regelgeving moeten cleanrooms die gebruikt worden voor farmaceutische productie voldoen aan de bijbehorende kwaliteitseisen. Daarom vereisen deze aseptische productieomgevingen strikte monitoring om de beheersbaarheid van het productieproces te garanderen. Omgevingen die gerichte monitoring vereisen, installeren doorgaans een compleet stofdeeltjesmonitoringsysteem, bestaande uit: een bedieningsinterface, bedieningsapparatuur, een deeltjesteller, luchtleidingen, een vacuümsysteem en software, enzovoort.

In elk belangrijk gebied is een laserstofdeeltjesteller voor continue meting geïnstalleerd. Elk gebied wordt continu gemonitord en bemonsterd via een excitatiecommando van de werkstationcomputer. De gemeten gegevens worden naar de werkstationcomputer verzonden, die de gegevens vervolgens kan weergeven en een rapport kan genereren voor de operator. De keuze van de locatie en de hoeveelheid online dynamische monitoring van stofdeeltjes moet gebaseerd zijn op risicoanalyseonderzoek, waarbij dekking van alle belangrijke gebieden vereist is.

Bij de bepaling van het meetpunt van de laserstofdeeltjesteller gelden de volgende zes principes:

1. ISO14644-1-specificatie: Voor een cleanroom met eenrichtingsluchtstroom moet de bemonsteringspoort in de richting van de luchtstroom wijzen; voor een cleanroom met niet-eenrichtingsluchtstroom moet de bemonsteringspoort naar boven wijzen en moet de bemonsteringssnelheid bij de bemonsteringspoort zo dicht mogelijk bij de luchtstroomsnelheid binnen liggen.

2. GMP-principe: de bemonsteringskop moet worden geïnstalleerd op een hoogte dicht bij de werkplek en de plaats waar het product wordt blootgesteld;

3. De bemonsteringslocatie mag de normale werking van de productieapparatuur niet beïnvloeden en mag de normale werkzaamheden van het personeel in het productieproces niet belemmeren, zodat de logistieke keten niet wordt verstoord;

4. De bemonsteringspositie zal geen grote tel-fouten veroorzaken als gevolg van deeltjes of druppels die door het product zelf worden gegenereerd, waardoor de meetgegevens de grenswaarde overschrijden, en zal geen schade aan de deeltjessensor veroorzaken;

5. De bemonsteringspositie wordt boven het horizontale vlak van het sleutelpunt gekozen, en de afstand tot het sleutelpunt mag niet meer dan 30 cm bedragen. Indien er vloeistofspatten of -overloop optreden op een specifieke positie, waardoor de meetresultaten onder gesimuleerde productieomstandigheden de regionale norm voor dit niveau overschrijden, kan de afstand in verticale richting naar behoren worden beperkt, maar mag deze niet meer dan 50 cm bedragen.

6. Probeer te voorkomen dat de bemonsteringspositie direct boven de doorgang van de container wordt geplaatst, om onvoldoende luchttoevoer boven de container en turbulentie te voorkomen.

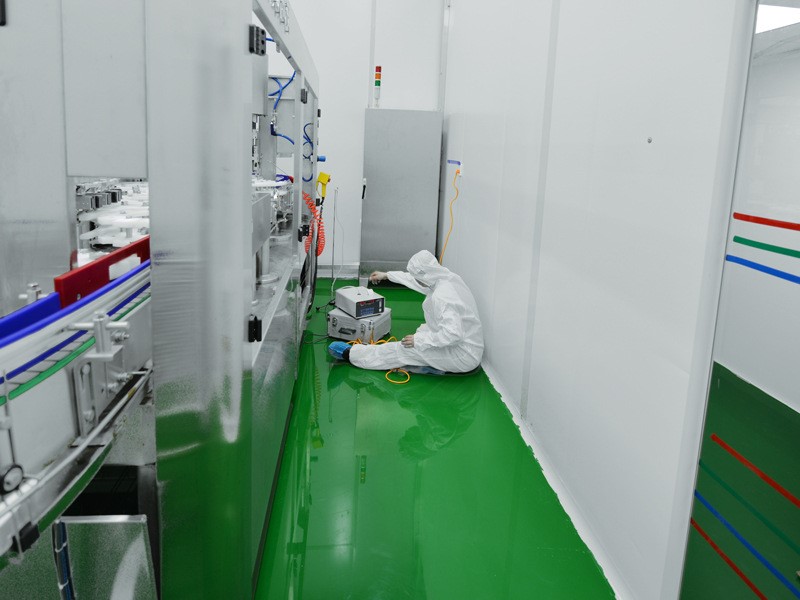

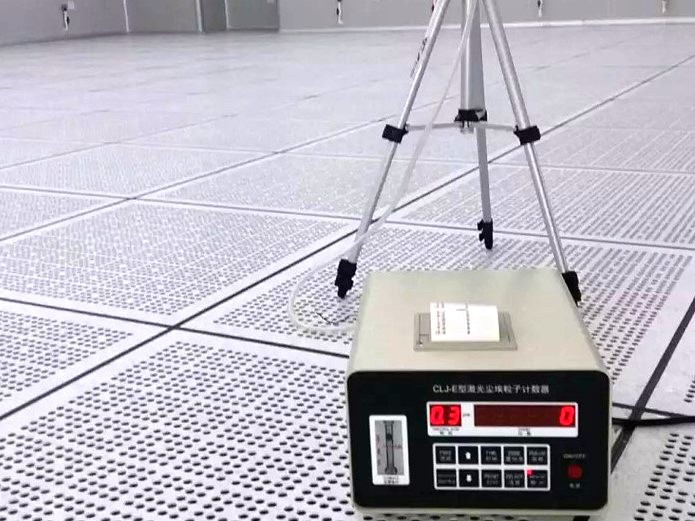

Nadat alle kandidaatpunten zijn bepaald, wordt onder de omstandigheden van de gesimuleerde productieomgeving een laserstofdeeltjesteller gebruikt met een bemonsteringsdebiet van 100 liter per minuut om elk kandidaatpunt in elk belangrijk gebied gedurende 10 minuten te bemonsteren en de gegevens van de stofbemonstering op alle punten te analyseren.

De meetresultaten van meerdere potentiële meetpunten in hetzelfde gebied worden vergeleken en geanalyseerd om het meetpunt met het hoogste risico te identificeren, zodat kan worden bepaald of dit punt een geschikte locatie is voor de installatie van de meetkop voor stofdeeltjes.

Geplaatst op: 9 augustus 2023