Het klasse 100.000 cleanroomproject van een stofvrije werkplaats verwijst naar het gebruik van een reeks technologieën en controlemaatregelen om producten te produceren die een hoge reinheidsomgeving vereisen in een werkplaatsruimte met een reinheidsniveau van 100.000.

Dit artikel biedt een gedetailleerde inleiding tot de relevante kennis van het klasse 100.000 cleanroomproject in een stofvrije werkplaats.

Concept van klasse 100000 cleanroomproject

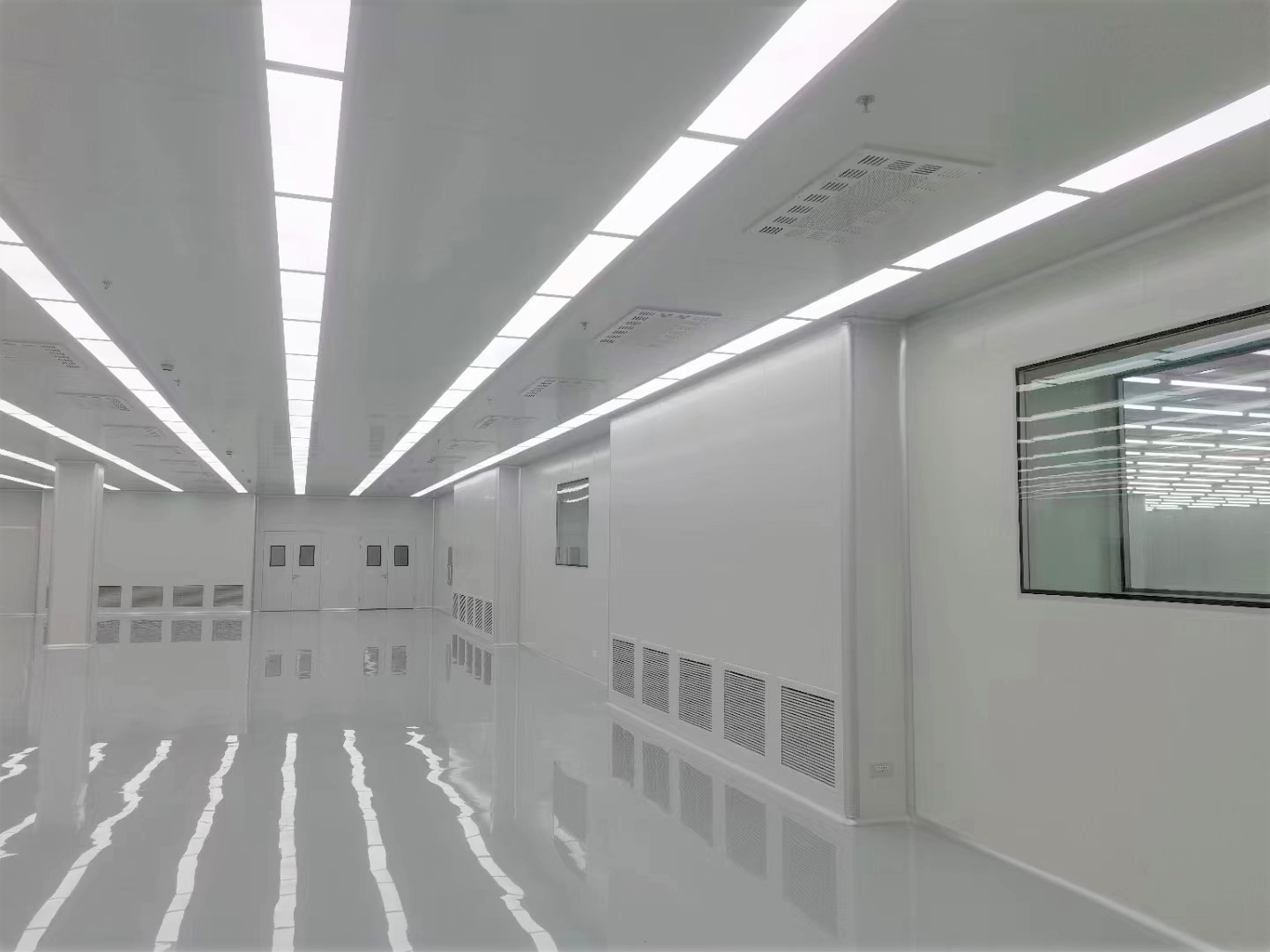

Een stofvrije werkplaats verwijst naar een werkplaats die de netheid, temperatuur, vochtigheid, luchtstroom, enz. van de werkplaatsomgeving ontwerpt en controleert om aan specifieke eisen te voldoen, om de netheid en kwaliteit van productieapparatuur, personeel en gefabriceerde producten te garanderen.

Standaard voor klasse 100000 cleanroom

Klasse 100.000 cleanroom betekent dat het aantal stofdeeltjes in elke kubieke meter lucht minder is dan 100.000, wat voldoet aan de norm van klasse 100.000 luchtzuiverheid.

Belangrijke ontwerpelementen van klasse 100.000 cleanroomproject

1. Grondbehandeling

Kies vloermaterialen die antistatisch, antislip, slijtvast en gemakkelijk schoon te maken zijn.

2. Deur- en raamontwerp

Kies deur- en raammaterialen met een goede luchtdichtheid en minimale impact op de netheid van de werkplaats.

3. HVAC-systeem

Het luchtbehandelingssysteem is het belangrijkste onderdeel.Het systeem moet bestaan uit primaire filters, tussenfilters en hepa-filters om ervoor te zorgen dat alle lucht die in het productieproces wordt gebruikt, dicht bij schone lucht ligt.

4. Schone omgeving

Schone en niet-schone gebieden moeten worden geïsoleerd om ervoor te zorgen dat de lucht binnen een bepaald bereik kan worden gecontroleerd.

Implementatieproces van klasse 100000 cleanroomproject

1. Bereken de ruimtelijke reinheid

Gebruik eerst testinstrumenten om de reinheid van de oorspronkelijke omgeving te berekenen, evenals het gehalte aan stof, schimmels, enz.

2. Ontwikkel ontwerpnormen

Maak, op basis van de behoeften van de productproductie, volledig gebruik van de productieomstandigheden en ontwikkel ontwerpnormen die voldoen aan de productievereisten.

3. Omgevingssimulatie

Simuleer de gebruiksomgeving in de werkplaats, test de luchtzuiveringsbehandelingsapparatuur, test het zuiveringseffect van het systeem en verminder de vermindering van doelstoffen zoals deeltjes, bacteriën en geuren.

4. Installatie en foutopsporing van apparatuur

Installeer luchtzuiveringsbehandelingsapparatuur en voer foutopsporing uit om een stabiele werking van het systeem te garanderen.

5. Milieutesten

Gebruik luchtdetectie-instrumenten om de reinheid, deeltjes, bacteriën en andere indicatoren van de werkplaats te testen en bevestig dat de luchtkwaliteit in de werkplaats aan de eisen voldoet.

6. Classificatie van schone gebieden

Volgens de ontwerpvereisten is de werkplaats verdeeld in schone en niet-schone gebieden om de netheid van de gehele werkplaatsruimte te garanderen.

Voordelen van Clean Workshop Purification-technologie

1. Verbeter de productie-efficiëntie

In een stofvrije werkplaatsomgeving kunnen producenten zich bij het productieproces van producten gemakkelijker op de productie concentreren dan in een typische productiewerkplaats.Dankzij een betere luchtkwaliteit kunnen de fysieke, emotionele en mentale niveaus van werknemers worden gegarandeerd, waardoor de productie-efficiëntie wordt verbeterd.

2. Verhoog de stabiliteit van de productkwaliteit

De kwaliteit van producten die in een stofvrije werkplaatsomgeving worden geproduceerd, zal stabieler zijn, omdat producten die in een schone omgeving worden geproduceerd vaak een betere stabiliteit en consistentie hebben.

3. Verlaag de productiekosten

Hoewel de kosten voor het bouwen van een stofvrije werkplaats relatief hoog zijn, kunnen fouten in het productieproces worden verminderd, het break-evenpunt worden verlaagd en dus de totale productiekosten worden verlaagd.

Posttijd: 12 juli 2023